Tiga Pilar Utama Sistem Produksi Toyota: Menuju Keunggulan Operasional

Table of Content

Tiga Pilar Utama Sistem Produksi Toyota: Menuju Keunggulan Operasional

Sistem Produksi Toyota (TPS), lebih dari sekadar metode manufaktur, merupakan filosofi manajemen yang telah merevolusi industri otomotif dan melampaui batasnya, menginspirasi berbagai sektor bisnis lainnya. Keberhasilannya tidak semata-mata bergantung pada teknologi canggih, melainkan pada tiga prinsip inti yang saling terkait dan saling mendukung: Just-in-Time (JIT), Jidoka, dan Kaizen. Ketiga prinsip ini, jika diterapkan secara efektif dan terintegrasi, menghasilkan efisiensi luar biasa, kualitas produk yang tinggi, dan fleksibilitas yang luar biasa dalam merespon perubahan pasar.

1. Just-in-Time (JIT): Mengoptimalkan Aliran Material dan Informasi

Prinsip Just-in-Time (JIT), sering disebut juga sebagai kanban, berfokus pada pengurangan pemborosan dengan memproduksi barang dan jasa hanya sesuai dengan kebutuhan dan tepat pada waktunya. Berbeda dengan sistem produksi massal tradisional yang menyimpan persediaan besar untuk mengantisipasi permintaan, JIT meminimalkan inventaris dengan mengirimkan material dan komponen hanya saat dibutuhkan di jalur produksi. Hal ini mengurangi biaya penyimpanan, mengurangi risiko kerusakan atau kedaluwarsa, dan memungkinkan penyesuaian yang lebih cepat terhadap perubahan permintaan pasar.

Implementasi JIT membutuhkan koordinasi yang sangat presisi antara berbagai tahapan produksi. Sistem informasi yang handal sangat penting untuk memastikan aliran material yang lancar dan tepat waktu. Informasi tentang kebutuhan material di setiap stasiun kerja ditransmisikan secara real-time, memungkinkan pemesanan dan pengiriman yang efisien. Sistem kanban, yang sering menggunakan kartu fisik atau sistem digital, berperan sebagai sinyal yang mengarahkan aliran material. Ketika satu stasiun kerja membutuhkan material, kartu kanban dikirim ke stasiun kerja sebelumnya, memicu produksi atau pengiriman material yang dibutuhkan.

Keunggulan JIT tidak hanya terbatas pada pengurangan biaya penyimpanan. Sistem ini juga memaksa identifikasi dan eliminasi pemborosan dalam proses produksi. Setiap keterlambatan atau kekurangan material akan langsung terlihat dan memaksa perbaikan proses. Dengan demikian, JIT mendorong peningkatan berkelanjutan dan perbaikan proses secara terus-menerus.

Namun, implementasi JIT juga memiliki tantangan. Kegagalan dalam satu tahap produksi dapat mengganggu seluruh rantai pasokan. Oleh karena itu, dibutuhkan sistem pengendalian kualitas yang ketat dan keandalan pemasok yang tinggi. Kepercayaan dan kolaborasi yang kuat dengan pemasok merupakan kunci keberhasilan penerapan JIT. Sistem ini juga membutuhkan perencanaan yang teliti dan sistem informasi yang akurat untuk memprediksi permintaan dan mengelola aliran material secara efektif. Perencanaan kapasitas produksi yang tepat juga penting untuk menghindari kekurangan atau kelebihan produksi.

2. Jidoka: Memberdayakan Karyawan untuk Menghentikan Proses dan Meningkatkan Kualitas

Prinsip Jidoka, sering diterjemahkan sebagai "otomatisasi dengan sentuhan manusia," menekankan pentingnya kualitas dan pencegahan cacat. Berbeda dengan pendekatan tradisional yang memeriksa kualitas produk di akhir proses produksi, Jidoka mengintegrasikan kontrol kualitas ke dalam setiap tahap proses. Sistem ini memberdayakan karyawan untuk menghentikan jalur produksi jika mendeteksi cacat atau masalah kualitas. Hal ini memungkinkan identifikasi dan pemecahan masalah secara cepat, mencegah penyebaran cacat ke produk berikutnya dan mengurangi pemborosan akibat produksi barang yang tidak memenuhi standar.

Jidoka tidak hanya melibatkan inspeksi manual, tetapi juga penggunaan teknologi otomatisasi untuk mendeteksi cacat. Sensor dan sistem kontrol otomatis dapat mendeteksi kesalahan kecil sekalipun dan menghentikan proses secara otomatis. Namun, peran manusia tetap penting dalam proses ini. Karyawan dilatih untuk mengenali dan mengatasi masalah, memastikan kualitas produk dan efisiensi produksi. Mereka memiliki wewenang untuk menghentikan jalur produksi jika diperlukan, menunjukkan komitmen perusahaan terhadap kualitas dan keselamatan.

Prinsip Jidoka juga mendorong budaya keselamatan kerja yang kuat. Dengan memberdayakan karyawan untuk menghentikan proses jika mereka melihat potensi bahaya, Jidoka mengurangi risiko kecelakaan kerja dan meningkatkan keselamatan di tempat kerja. Hal ini menciptakan lingkungan kerja yang lebih aman dan produktif.

Implementasi Jidoka membutuhkan pelatihan yang komprehensif bagi karyawan. Mereka perlu memahami proses produksi, memiliki kemampuan untuk mendeteksi cacat, dan memiliki wewenang untuk menghentikan proses jika diperlukan. Perusahaan juga perlu menyediakan peralatan dan teknologi yang mendukung proses deteksi dan pencegahan cacat. Komitmen manajemen terhadap kualitas dan keselamatan juga sangat penting untuk keberhasilan penerapan Jidoka.

3. Kaizen: Peningkatan Berkelanjutan untuk Keunggulan yang Berkelanjutan

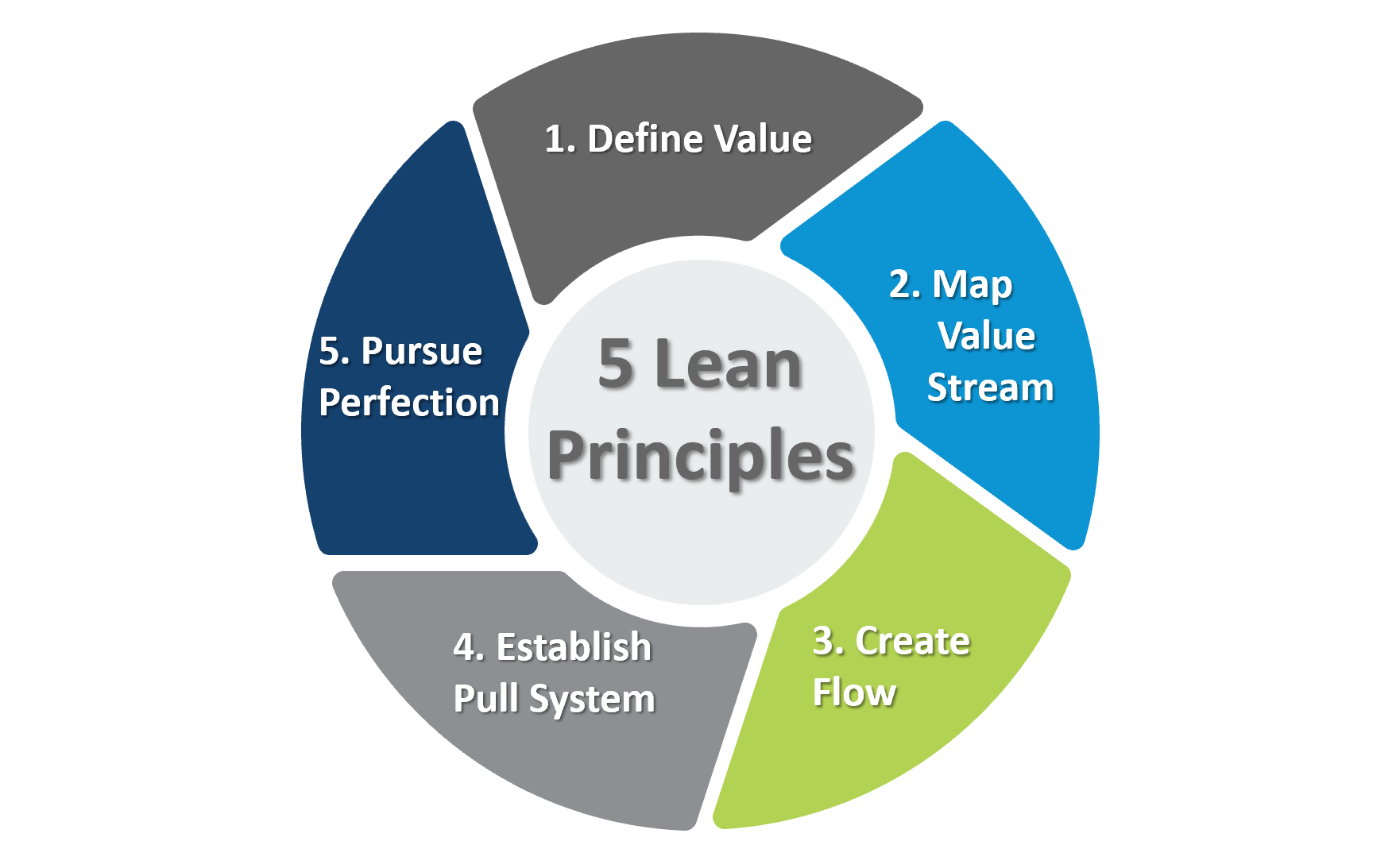

Prinsip Kaizen, yang berarti "perbaikan berkelanjutan" dalam bahasa Jepang, merupakan landasan dari TPS. Kaizen menekankan pentingnya peningkatan terus-menerus dalam semua aspek operasi bisnis, dari proses produksi hingga manajemen. Ini bukan tentang perubahan besar dan revolusioner, tetapi tentang perbaikan kecil dan bertahap yang dilakukan secara konsisten. Setiap karyawan didorong untuk mengidentifikasi dan mengusulkan perbaikan, menciptakan budaya inovasi dan peningkatan berkelanjutan.

Kaizen melibatkan partisipasi semua karyawan dalam proses peningkatan. Mereka didorong untuk mengidentifikasi area pemborosan, mengusulkan solusi, dan mengimplementasikan perubahan kecil yang dapat meningkatkan efisiensi dan kualitas. Proses ini melibatkan siklus Plan-Do-Check-Act (PDCA), di mana perubahan diuji, dipantau, dan dievaluasi sebelum diimplementasikan secara luas.

Penerapan Kaizen membutuhkan kepemimpinan yang kuat dan budaya organisasi yang mendukung inovasi. Manajemen harus menciptakan lingkungan kerja yang memungkinkan karyawan untuk berbagi ide, bereksperimen, dan belajar dari kesalahan. Sistem penghargaan dan pengakuan yang adil juga penting untuk mendorong partisipasi karyawan dalam proses Kaizen.

Kaizen tidak hanya meningkatkan efisiensi dan kualitas, tetapi juga meningkatkan moral dan kepuasan karyawan. Dengan memberikan karyawan kesempatan untuk berkontribusi pada peningkatan bisnis, Kaizen meningkatkan rasa kepemilikan dan tanggung jawab mereka terhadap pekerjaan mereka. Hal ini menciptakan lingkungan kerja yang lebih memotivasi dan produktif.

Integrasi Tiga Prinsip Inti:

Ketiga prinsip inti TPS – JIT, Jidoka, dan Kaizen – saling terkait dan saling mendukung. JIT mengurangi pemborosan dengan memproduksi hanya sesuai kebutuhan, sementara Jidoka memastikan kualitas produk dan mencegah penyebaran cacat. Kaizen, sebagai prinsip peningkatan berkelanjutan, mendorong perbaikan terus-menerus dalam semua aspek operasi, termasuk implementasi JIT dan Jidoka. Integrasi ketiga prinsip ini menghasilkan efisiensi luar biasa, kualitas produk yang tinggi, dan fleksibilitas yang luar biasa dalam merespon perubahan pasar.

Kesimpulan:

Sistem Produksi Toyota, dengan tiga prinsip intinya – JIT, Jidoka, dan Kaizen – telah terbukti sebagai model manajemen yang efektif dan efisien. Keberhasilannya tidak hanya terletak pada teknologi canggih, tetapi juga pada filosofi manajemen yang menekankan pada pengurangan pemborosan, peningkatan kualitas, dan peningkatan berkelanjutan. Prinsip-prinsip ini dapat diterapkan di berbagai sektor bisnis, tidak hanya di industri manufaktur, tetapi juga di sektor jasa dan lainnya, untuk mencapai keunggulan operasional dan daya saing yang berkelanjutan. Penerapan yang sukses membutuhkan komitmen manajemen, partisipasi karyawan, dan budaya organisasi yang mendukung inovasi dan peningkatan berkelanjutan.