Memahami dan Menerapkan 3M Toyota Production System: Menuju Efisiensi dan Kualitas Tertinggi

Table of Content

Memahami dan Menerapkan 3M Toyota Production System: Menuju Efisiensi dan Kualitas Tertinggi

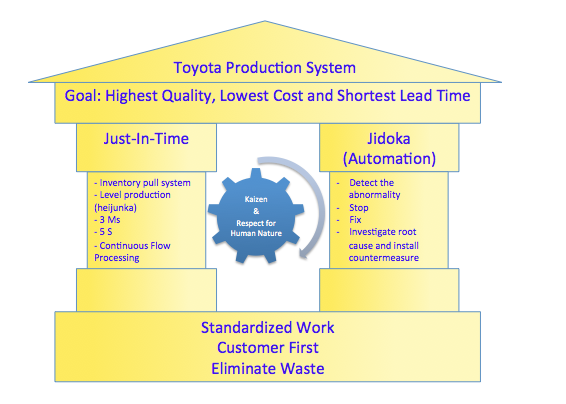

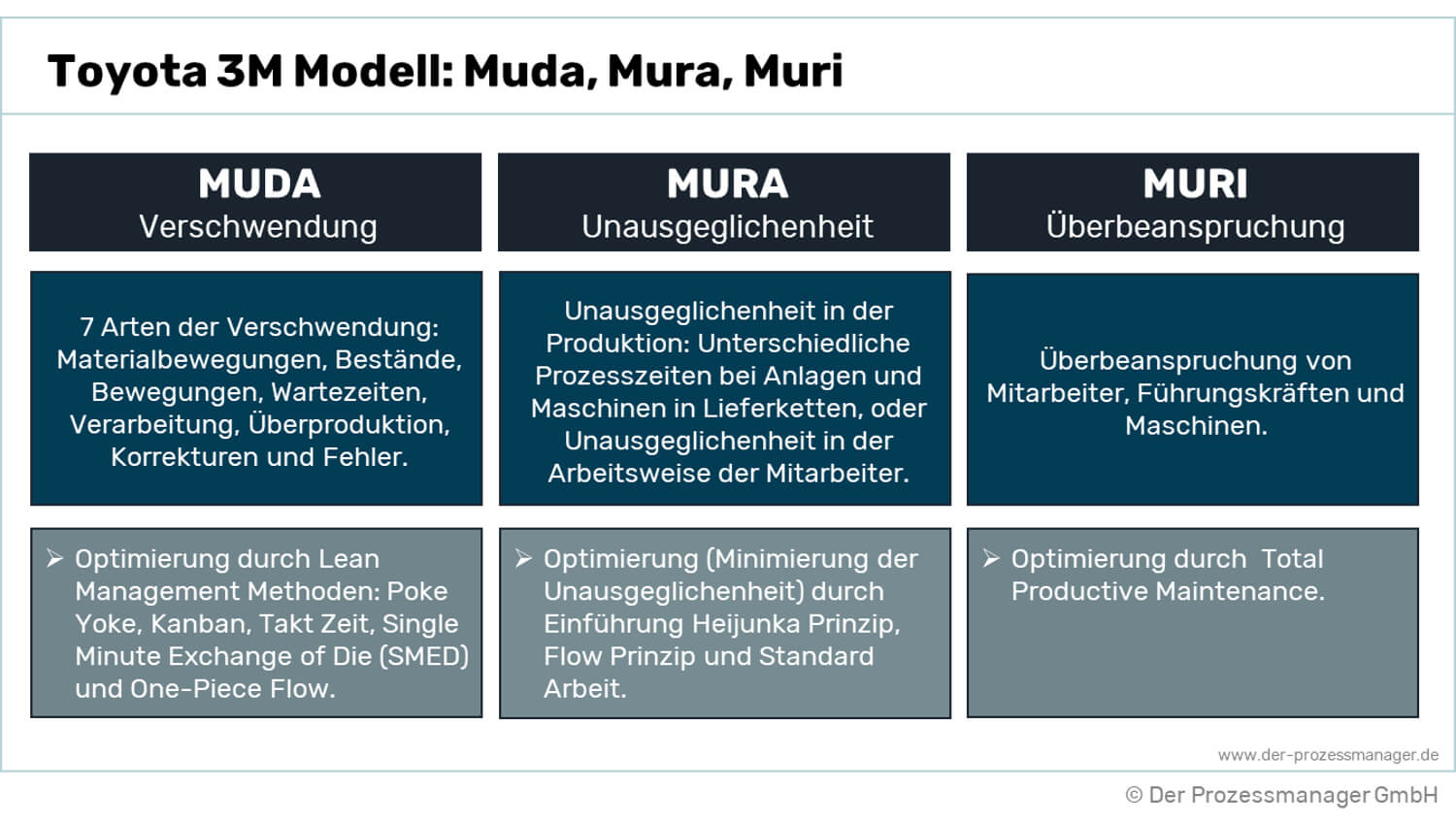

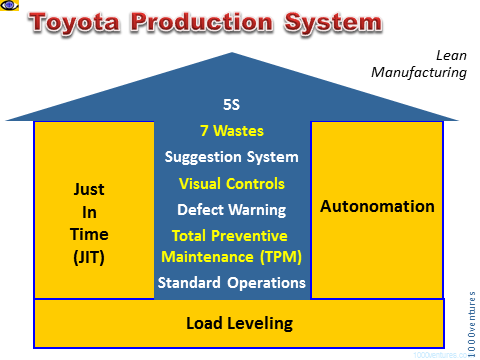

Toyota Production System (TPS) telah lama diakui sebagai salah satu sistem manufaktur paling efektif di dunia. Keberhasilan Toyota dalam menghasilkan kendaraan berkualitas tinggi dengan biaya rendah dan waktu produksi yang singkat, sebagian besar berkat implementasi TPS yang ketat. Salah satu pilar penting TPS adalah konsep 3M, yaitu Muda, Mura, dan Muri. Ketiga elemen ini saling berkaitan dan jika salah satunya tidak dikelola dengan baik, maka akan berdampak negatif pada keseluruhan proses produksi. Artikel ini akan membahas secara mendalam mengenai 3M dalam TPS, beserta penerapannya dan dampaknya terhadap efisiensi dan kualitas produksi.

1. Muda (Pemborosan): Identifikasi dan Eliminasi Aktivitas yang Tidak Bernilai Tambah

Muda merupakan inti dari TPS dan seringkali dianggap sebagai konsep yang paling penting. Dalam konteks TPS, muda mengacu pada segala aktivitas yang menghabiskan sumber daya (waktu, material, tenaga kerja, energi, dan modal) tanpa memberikan nilai tambah bagi produk atau pelanggan. Identifikasi dan eliminasi muda merupakan kunci untuk meningkatkan efisiensi dan produktivitas. Berikut beberapa jenis muda yang umum ditemukan:

-

Transportasi (Transportation): Pergerakan material atau produk yang tidak perlu antara berbagai stasiun kerja. Ini dapat dikurangi dengan penataan tata letak pabrik yang lebih efisien, penggunaan sistem pengangkutan otomatis, atau dengan mengurangi jumlah pergerakan material secara keseluruhan.

-

Inventaris (Inventory): Penumpukan bahan baku, barang dalam proses (work-in-progress), dan produk jadi yang berlebihan. Inventaris yang berlebihan mengikat modal, meningkatkan risiko kerusakan, dan menyulitkan pendeteksian masalah kualitas. Sistem Just-in-Time (JIT) merupakan solusi untuk meminimalkan inventaris.

-

Gerakan (Motion): Gerakan pekerja yang tidak efisien, seperti berjalan terlalu jauh untuk mengambil alat atau material. Ini dapat dikurangi dengan penataan tata letak kerja yang ergonomis, penggunaan alat bantu yang tepat, dan desain tempat kerja yang optimal.

-

Penantian (Waiting): Waktu yang terbuang karena menunggu material, peralatan, atau instruksi. Ini dapat dikurangi dengan penjadwalan produksi yang tepat, peningkatan efisiensi mesin, dan penggunaan sistem informasi yang efektif.

-

Kelebihan Produksi (Overproduction): Memproduksi lebih banyak dari yang dibutuhkan. Ini menyebabkan penumpukan inventaris, pemborosan sumber daya, dan potensi peningkatan kerusakan produk. Prinsip JIT menekankan produksi sesuai permintaan.

Kelebihan Proses (Over-processing): Melakukan proses yang tidak perlu atau lebih kompleks dari yang dibutuhkan. Ini dapat dikurangi dengan menyederhanakan proses produksi, menggunakan teknologi yang lebih efisien, dan mengoptimalkan desain produk.

-

Produk Cacat (Defects): Produk yang cacat memerlukan perbaikan, pembuangan, atau rework, yang menghabiskan waktu, biaya, dan sumber daya. Sistem pengendalian kualitas yang ketat dan pencegahan kesalahan merupakan kunci untuk meminimalkan produk cacat.

-

Bakat yang Tidak Terpakai (Talent): Kemampuan dan keahlian karyawan yang tidak dimanfaatkan secara optimal. Ini dapat diatasi dengan memberikan pelatihan yang tepat, memberikan kesempatan pengembangan karir, dan melibatkan karyawan dalam proses pengambilan keputusan.

Identifikasi muda memerlukan pemahaman yang mendalam terhadap proses produksi dan keterlibatan aktif seluruh karyawan. Metode seperti Value Stream Mapping (VSM) dapat membantu dalam mengidentifikasi dan memvisualisasikan aliran nilai dan area pemborosan.

2. Mura (Ketidakseimbangan): Mencari Keseimbangan dalam Produksi

Mura mengacu pada ketidakseimbangan dalam proses produksi, baik dalam hal beban kerja, kecepatan produksi, atau distribusi sumber daya. Ketidakseimbangan ini dapat menyebabkan bottleneck, penundaan, dan penurunan efisiensi. Beberapa bentuk mura meliputi:

-

Ketidakseimbangan Beban Kerja: Beberapa stasiun kerja mungkin kelebihan beban sementara yang lain menganggur. Ini dapat menyebabkan penumpukan pekerjaan di beberapa area dan waktu tunggu yang lama di area lainnya.

-

Ketidakseimbangan Kecepatan Produksi: Kecepatan produksi yang tidak konsisten di berbagai stasiun kerja dapat menyebabkan penumpukan inventaris atau kekurangan material di beberapa titik.

-

Ketidakseimbangan Distribusi Sumber Daya: Sumber daya seperti mesin, peralatan, dan tenaga kerja mungkin tidak didistribusikan secara merata, sehingga menyebabkan ketidakseimbangan dalam kapasitas produksi.

Untuk mengatasi mura, perlu dilakukan analisis yang cermat terhadap proses produksi untuk mengidentifikasi ketidakseimbangan dan mencari solusi yang tepat. Teknik seperti Heijunka (level scheduling) dapat membantu dalam mendistribusikan beban kerja secara merata dan mengurangi fluktuasi produksi. Selain itu, pemeliharaan mesin yang preventif dan pelatihan karyawan yang memadai juga penting untuk menjaga keseimbangan produksi.

3. Muri (Beban Berlebihan): Menghindari Kelelahan dan Kerusakan

Muri mengacu pada beban kerja yang berlebihan pada mesin, peralatan, atau karyawan. Beban yang berlebihan dapat menyebabkan kerusakan peralatan, kesalahan manusia, dan penurunan kualitas produk. Beberapa bentuk muri meliputi:

-

Beban Berlebihan pada Mesin: Mengoperasikan mesin melebihi kapasitasnya dapat menyebabkan kerusakan dan penurunan umur pakai. Pemeliharaan yang tepat dan penggantian suku cadang secara berkala sangat penting untuk mencegah muri pada mesin.

-

Beban Berlebihan pada Karyawan: Menugaskan terlalu banyak pekerjaan kepada karyawan dalam waktu yang terbatas dapat menyebabkan kelelahan, kesalahan, dan penurunan moral. Desain pekerjaan yang ergonomis, rotasi tugas, dan pemberian waktu istirahat yang cukup sangat penting untuk menghindari muri pada karyawan.

-

Beban Berlebihan pada Proses: Proses produksi yang terlalu kompleks atau rumit dapat menyebabkan beban kerja yang berlebihan pada seluruh sistem. Penyederhanaan proses dan otomatisasi dapat membantu mengurangi muri pada proses.

Mengatasi muri memerlukan pendekatan holistik yang mempertimbangkan aspek manusia, mesin, dan proses. Hal ini meliputi peningkatan ergonomi tempat kerja, implementasi sistem kerja yang lebih efisien, dan pelatihan karyawan untuk meningkatkan keterampilan dan kemampuan mereka. Penting untuk memastikan bahwa beban kerja didistribusikan secara merata dan tidak melebihi kapasitas yang aman.

Kesimpulan:

3M (Muda, Mura, Muri) dalam Toyota Production System merupakan pilar kunci untuk mencapai efisiensi dan kualitas produksi yang tinggi. Dengan mengidentifikasi dan mengeliminasi pemborosan (muda), menyeimbangkan proses produksi (mura), dan menghindari beban berlebihan (muri), perusahaan dapat meningkatkan produktivitas, mengurangi biaya, dan meningkatkan kepuasan pelanggan. Implementasi 3M membutuhkan komitmen dari seluruh karyawan dan manajemen, serta penerapan metode dan teknik yang tepat. Meskipun konsep 3M tampak sederhana, implementasinya memerlukan pemahaman yang mendalam dan penerapan yang konsisten untuk mencapai hasil yang optimal. Keberhasilan Toyota dalam menerapkan TPS membuktikan bahwa dengan komitmen dan implementasi yang tepat, 3M dapat menjadi kunci untuk mencapai keunggulan kompetitif di pasar yang semakin kompetitif. Penerapan 3M tidak hanya terbatas pada sektor manufaktur, tetapi juga dapat diadaptasi dan diterapkan di berbagai sektor industri lainnya untuk meningkatkan efisiensi dan produktivitas.