5S Toyota: Pilar Kesuksesan Manajemen Lean Manufacturing

Table of Content

5S Toyota: Pilar Kesuksesan Manajemen Lean Manufacturing

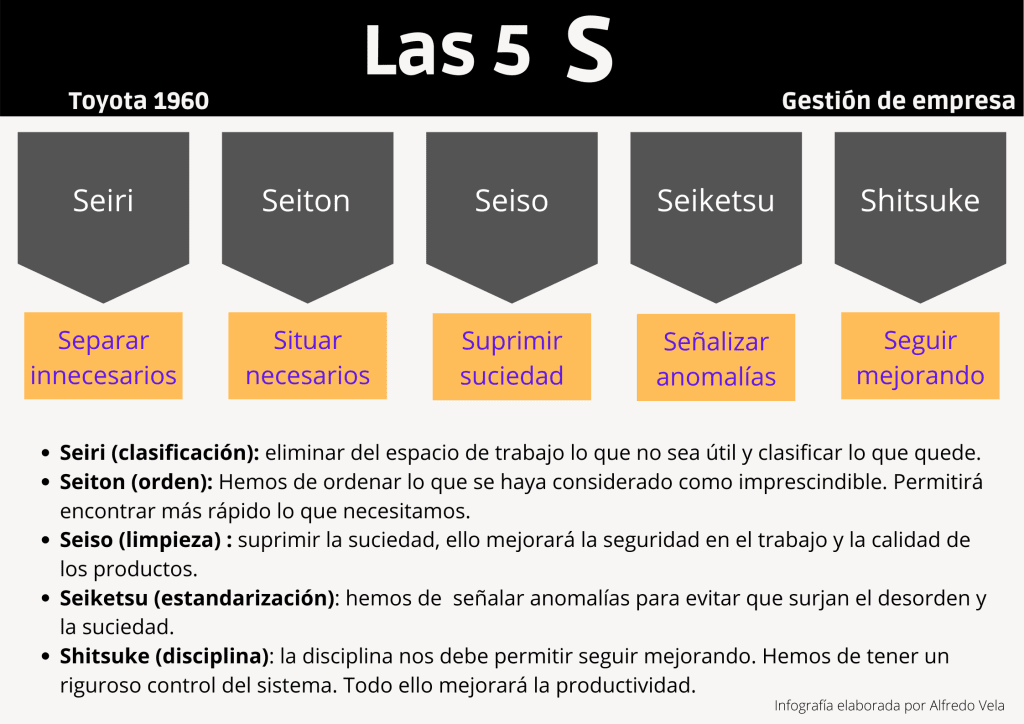

Sistem 5S (Seiri, Seiton, Seisō, Seiketsu, dan Shitsuke) merupakan metodologi manajemen yang berasal dari Jepang dan telah menjadi pilar kunci keberhasilan Toyota dalam menerapkan filosofi Lean Manufacturing. Lebih dari sekadar metode pembersihan, 5S merupakan sistem yang komprehensif untuk menciptakan lingkungan kerja yang efisien, aman, dan produktif. Penerapannya yang konsisten mampu meningkatkan kualitas produk, mengurangi pemborosan, dan meningkatkan moral karyawan. Artikel ini akan membahas secara mendalam kelima elemen 5S Toyota, manfaat penerapannya, serta tantangan dan tips untuk keberhasilan implementasinya.

1. Seiri (Segregasi/Membersihkan): Memisahkan yang Perlu dan Tidak Perlu

Seiri, yang berarti "membersihkan" atau "memilah," adalah langkah pertama dan paling penting dalam sistem 5S. Tahap ini berfokus pada identifikasi dan penghapusan semua barang yang tidak perlu dari area kerja. Ini termasuk barang-barang yang rusak, usang, berlebihan, atau tidak digunakan dalam jangka waktu tertentu. Proses ini membutuhkan penilaian kritis terhadap setiap item di tempat kerja. Pertanyaan-pertanyaan kunci yang perlu diajukan meliputi:

- Apakah item ini benar-benar diperlukan untuk pekerjaan saya?

- Kapan terakhir kali item ini digunakan?

- Apakah ada item lain yang dapat menggantikan fungsinya dengan lebih efisien?

- Apakah item ini aman dan sesuai dengan standar keselamatan?

Setelah proses identifikasi selesai, barang-barang yang tidak perlu harus dibuang, didaur ulang, atau dipindahkan ke lokasi penyimpanan yang tepat. Proses ini seringkali melibatkan labelisasi barang-barang yang perlu disimpan dengan jelas, mencantumkan informasi seperti nama barang, jumlah, dan lokasi penyimpanan. Seiri bukan hanya tentang membersihkan area kerja secara fisik, tetapi juga membersihkan pikiran dari kekacauan dan fokus pada esensi pekerjaan. Dengan menghilangkan barang-barang yang tidak perlu, ruang kerja menjadi lebih luas, lebih aman, dan lebih mudah dinavigasi.

2. Seiton (Tata Letak/Merapikan): Mengatur dan Mengorganisir Barang yang Perlu

Setelah memilah barang yang perlu dan tidak perlu, langkah selanjutnya adalah Seiton, yang berarti "merapikan" atau "menata." Tahap ini berfokus pada pengaturan dan pengorganisasian barang-barang yang diperlukan agar mudah diakses dan digunakan. Tujuannya adalah untuk meminimalkan waktu pencarian dan pergerakan, sehingga meningkatkan efisiensi kerja. Beberapa prinsip kunci dalam Seiton meliputi:

- Visibilitas: Barang-barang harus mudah terlihat dan mudah diidentifikasi. Labelisasi yang jelas dan sistem penyimpanan yang terorganisir sangat penting.

- Aksesibilitas: Barang-barang yang sering digunakan harus ditempatkan di lokasi yang mudah dijangkau, sementara barang-barang yang jarang digunakan dapat disimpan di lokasi yang lebih jauh.

- Ergonomi: Tata letak harus mempertimbangkan faktor ergonomi untuk meminimalkan kelelahan dan cedera. Alat dan material harus ditempatkan pada ketinggian yang nyaman dan mudah dijangkau.

- Standarisasi: Sistem penyimpanan dan tata letak harus distandarisasi agar mudah dipahami dan dipatuhi oleh semua karyawan.

Penerapan Seiton seringkali melibatkan penggunaan berbagai alat bantu visual, seperti label, warna, dan simbol, untuk memudahkan identifikasi dan lokasi barang. Sistem penyimpanan yang terorganisir, seperti rak, laci, dan kotak, juga penting untuk menjaga keteraturan dan mencegah kekacauan.

3. Seisō (Membersihkan/Menjaga Kebersihan): Menjaga Kebersihan dan Ketertiban

Seisō, yang berarti "membersihkan" atau "menjaga kebersihan," berfokus pada menjaga kebersihan dan ketertiban area kerja secara berkelanjutan. Ini bukan hanya tentang membersihkan debu dan kotoran, tetapi juga tentang memeriksa dan memelihara peralatan dan mesin agar tetap berfungsi dengan baik. Seisō melibatkan tindakan-tindakan seperti:

- Pembersihan rutin: Pembersihan area kerja secara teratur untuk menghilangkan debu, kotoran, dan sampah.

- Inspeksi dan pemeliharaan: Pemeriksaan rutin terhadap peralatan dan mesin untuk mendeteksi kerusakan atau masalah potensial.

- Perbaikan kecil: Perbaikan kecil segera dilakukan untuk mencegah masalah yang lebih besar di masa depan.

- Pelatihan: Karyawan dilatih untuk melakukan pembersihan dan pemeliharaan yang tepat.

Seisō tidak hanya meningkatkan kebersihan dan keamanan, tetapi juga membantu mendeteksi masalah potensial sebelum menjadi masalah besar. Dengan melakukan inspeksi rutin, kerusakan kecil dapat diperbaiki sebelum menyebabkan gangguan produksi yang lebih besar dan lebih mahal.

4. Seiketsu (Standarisasi/Menciptakan Standar): Mempertahankan Kebersihan dan Ketertiban

Seiketsu, yang berarti "standarisasi" atau "menciptakan standar," berfokus pada standarisasi prosedur dan praktik kebersihan dan ketertiban. Tahap ini bertujuan untuk memastikan bahwa ketiga langkah sebelumnya (Seiri, Seiton, dan Seisō) dilakukan secara konsisten dan berkelanjutan. Seiketsu melibatkan:

- Pengembangan standar operasional prosedur (SOP): SOP yang jelas dan terdokumentasi untuk setiap langkah dalam proses 5S.

- Pelatihan karyawan: Pelatihan karyawan untuk memahami dan mengikuti SOP.

- Audit dan pemantauan: Audit dan pemantauan rutin untuk memastikan kepatuhan terhadap SOP.

- Dokumentasi: Dokumentasi yang komprehensif untuk merekam standar, prosedur, dan hasil audit.

Standarisasi ini penting untuk memastikan bahwa 5S tidak hanya diterapkan secara sementara, tetapi menjadi bagian integral dari budaya kerja perusahaan. Dengan standar yang jelas dan terdokumentasi, setiap karyawan tahu apa yang diharapkan dan bagaimana melakukan pekerjaan mereka dengan benar.

5. Shitsuke (Disiplin/Menjaga Kedisiplinan): Membudayakan Kebiasaan Baik

Shitsuke, yang berarti "disiplin" atau "menjaga kedisiplinan," adalah tahap terakhir dan paling penting dalam sistem 5S. Tahap ini berfokus pada pengembangan kebiasaan baik dan disiplin diri untuk menjaga kebersihan, ketertiban, dan efisiensi kerja secara berkelanjutan. Shitsuke melibatkan:

- Membangun budaya 5S: Membangun budaya perusahaan yang menghargai kebersihan, ketertiban, dan efisiensi.

- Penegakan standar: Penegakan standar yang konsisten dan adil.

- Pengakuan dan penghargaan: Pengakuan dan penghargaan bagi karyawan yang menunjukkan komitmen terhadap 5S.

- Peningkatan berkelanjutan: Peningkatan berkelanjutan melalui tinjauan dan perbaikan proses.

Shitsuke adalah kunci keberhasilan jangka panjang penerapan 5S. Tanpa disiplin diri dan komitmen dari semua karyawan, sistem 5S akan sulit untuk dipertahankan. Dengan membangun budaya 5S, perusahaan dapat menciptakan lingkungan kerja yang lebih aman, efisien, dan produktif.

Manfaat Penerapan 5S Toyota

Penerapan 5S Toyota memberikan berbagai manfaat, antara lain:

- Meningkatkan produktivitas: Dengan mengurangi waktu pencarian dan pergerakan, 5S meningkatkan efisiensi kerja dan produktivitas.

- Meningkatkan kualitas produk: Lingkungan kerja yang bersih dan terorganisir mengurangi kesalahan dan meningkatkan kualitas produk.

- Meningkatkan keselamatan kerja: Lingkungan kerja yang bersih dan terorganisir mengurangi risiko kecelakaan kerja.

- Mengurangi pemborosan: 5S membantu mengidentifikasi dan menghilangkan pemborosan, seperti waktu pencarian, gerakan yang tidak perlu, dan barang-barang yang tidak perlu.

- Meningkatkan moral karyawan: Lingkungan kerja yang bersih, terorganisir, dan aman meningkatkan moral dan kepuasan karyawan.

- Memudahkan pemeliharaan: Dengan menjaga kebersihan dan ketertiban, pemeliharaan peralatan dan mesin menjadi lebih mudah dan efisien.

- Meningkatkan citra perusahaan: Lingkungan kerja yang bersih dan terorganisir memberikan kesan positif kepada pelanggan dan mitra bisnis.

Tantangan dan Tips untuk Keberhasilan Implementasi 5S

Implementasi 5S tidak selalu mudah dan dapat menghadapi beberapa tantangan, seperti:

- Hambatan budaya: Perubahan budaya membutuhkan waktu dan usaha.

- Kurangnya komitmen manajemen: Dukungan manajemen sangat penting untuk keberhasilan implementasi 5S.

- Kurangnya partisipasi karyawan: Partisipasi aktif karyawan sangat penting untuk keberhasilan implementasi 5S.

- Kurangnya pelatihan dan edukasi: Pelatihan dan edukasi yang memadai sangat penting untuk memastikan bahwa karyawan memahami dan mampu menerapkan 5S.

Berikut beberapa tips untuk keberhasilan implementasi 5S:

- Mulailah dengan perencanaan yang matang: Buat rencana implementasi yang jelas dan terstruktur.

- Libatkan semua karyawan: Libatkan semua karyawan dalam proses implementasi 5S.

- Berikan pelatihan dan edukasi yang memadai: Pastikan semua karyawan memahami dan mampu menerapkan 5S.

- Buat sistem monitoring dan evaluasi: Pantau dan evaluasi proses implementasi 5S secara berkala.

- Berikan pengakuan dan penghargaan: Berikan pengakuan dan penghargaan kepada karyawan yang menunjukkan komitmen terhadap 5S.

- Teruslah meningkatkan: Teruslah meningkatkan sistem 5S secara berkelanjutan.

Kesimpulannya, 5S Toyota merupakan sistem manajemen yang efektif dan efisien untuk menciptakan lingkungan kerja yang produktif, aman, dan berkualitas. Dengan penerapan yang konsisten dan komitmen dari semua pihak, 5S dapat memberikan manfaat yang signifikan bagi perusahaan. Namun, keberhasilan implementasi 5S memerlukan perencanaan yang matang, partisipasi aktif karyawan, dan komitmen dari manajemen puncak. Dengan mengatasi tantangan dan mengikuti tips yang telah diuraikan, perusahaan dapat mencapai hasil yang optimal dari penerapan 5S Toyota.