5S Toyota: Pilar Kesuksesan Manufaktur dan Beyond

Table of Content

5S Toyota: Pilar Kesuksesan Manufaktur dan Beyond

Toyota, raksasa otomotif dunia, dikenal tidak hanya karena kualitas produknya yang handal, tetapi juga karena sistem manajemen yang efisien dan efektif. Salah satu pilar kunci keberhasilan Toyota adalah penerapan metodologi 5S, sebuah sistem manajemen tempat kerja yang sederhana namun ampuh. Lebih dari sekadar metode kebersihan, 5S merupakan filosofi yang mengintegrasikan budaya kerja yang disiplin, terorganisir, dan berorientasi pada peningkatan berkelanjutan (Kaizen). Artikel ini akan membahas secara mendalam implementasi 5S di Toyota, manfaatnya, dan bagaimana perusahaan lain dapat mengadaptasi prinsip-prinsip ini untuk mencapai peningkatan kinerja.

Memahami 5S: Lebih dari Sekadar Kebersihan

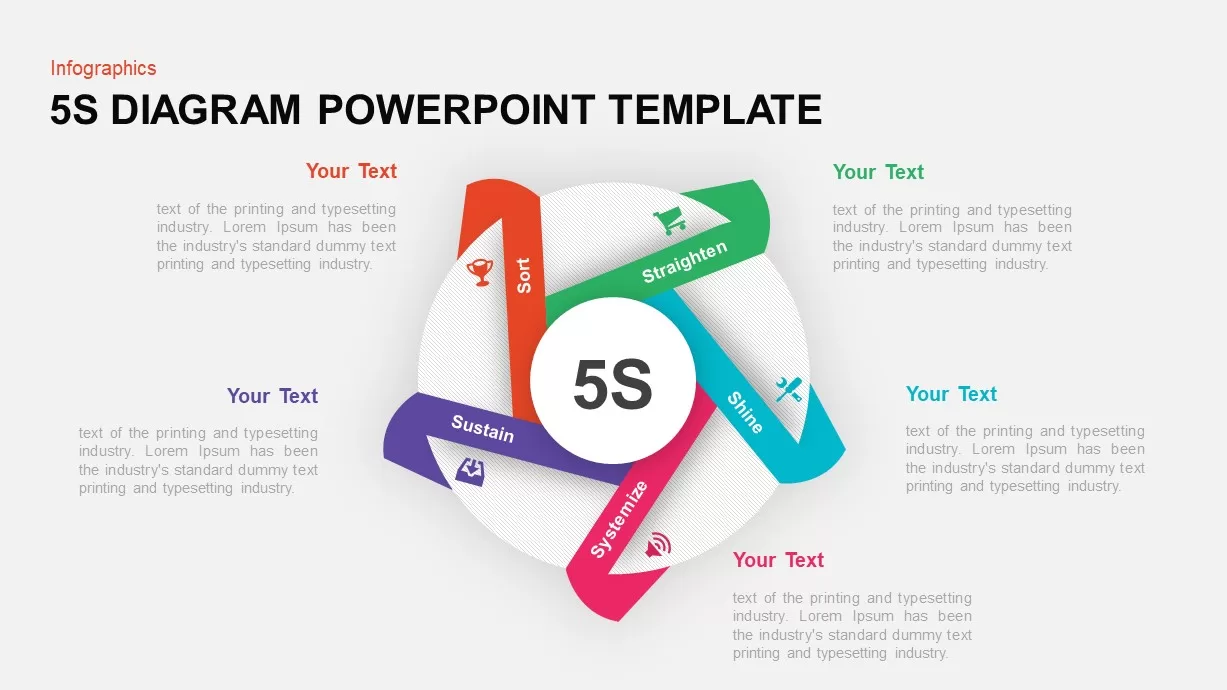

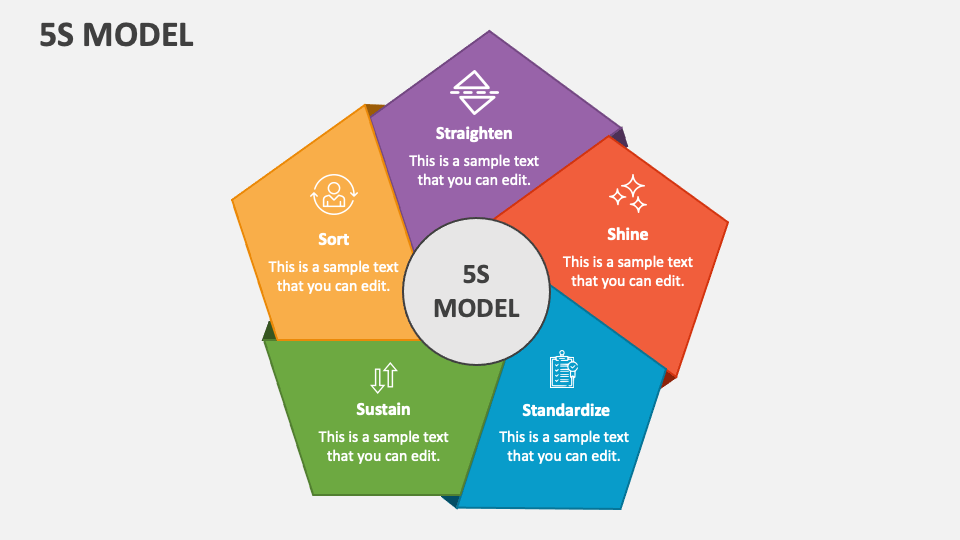

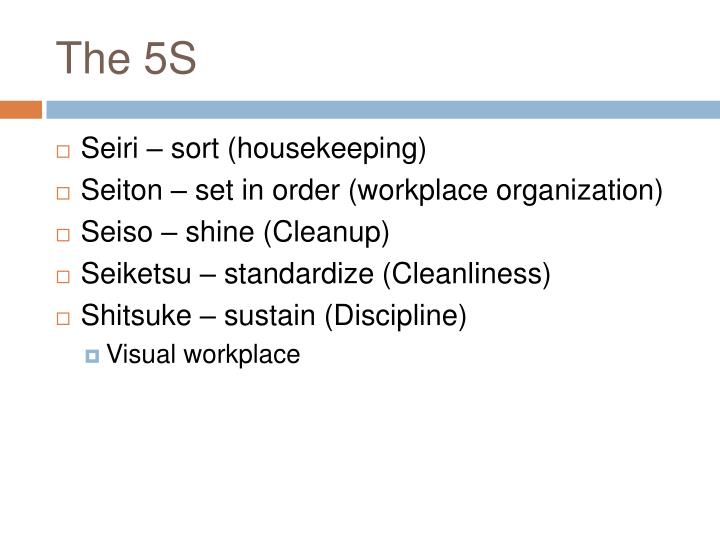

5S adalah singkatan dari lima kata dalam bahasa Jepang yang masing-masing mewakili langkah kunci dalam menciptakan lingkungan kerja yang optimal:

-

Seiri (Segregasi/Sorting): Langkah pertama ini berfokus pada penghapusan barang-barang yang tidak perlu dari tempat kerja. Ini termasuk peralatan usang, suku cadang yang berlebihan, dokumen yang tidak relevan, dan segala sesuatu yang tidak berkontribusi pada proses produksi atau operasi. Seiri mendorong pengambilan keputusan yang tegas: "Apakah item ini benar-benar dibutuhkan?" Jika jawabannya tidak, maka item tersebut harus dibuang, didaur ulang, atau dipindahkan ke lokasi penyimpanan yang tepat. Toyota menerapkan Seiri secara ketat, memastikan hanya barang-barang yang esensial yang berada di area kerja langsung.

-

Seiton (Setting/Straightening): Setelah menghilangkan barang-barang yang tidak perlu, langkah selanjutnya adalah mengatur barang-barang yang tersisa secara efisien dan mudah diakses. Seiton menekankan pada penataan yang logis dan ergonomis, sehingga setiap item memiliki tempatnya yang ditentukan dan mudah ditemukan. Ini termasuk label yang jelas, sistem penyimpanan yang terorganisir, dan penempatan alat dan bahan sesuai dengan urutan penggunaan. Di pabrik Toyota, Anda akan melihat sistem penyimpanan yang terstandarisasi, dengan warna-warna yang berbeda untuk mengidentifikasi jenis barang tertentu, memastikan efisiensi dalam pengambilan dan pengembalian barang.

-

Seiso (Shine/Sweeping): Langkah ini berfokus pada kebersihan dan pemeliharaan tempat kerja. Seiso bukan hanya tentang membersihkan debu dan kotoran, tetapi juga tentang memeriksa dan memelihara peralatan dan mesin secara teratur untuk mencegah kerusakan dan memastikan fungsi optimal. Di Toyota, Seiso melibatkan pemeriksaan rutin terhadap mesin, membersihkan tumpahan cairan, dan memastikan lingkungan kerja bebas dari bahaya. Ini juga mencakup identifikasi potensi masalah sebelum menjadi masalah yang lebih besar, melalui pemeriksaan dan perawatan preventif.

-

Seiketsu (Standardization/Systematization): Seiketsu adalah tentang mempertahankan tiga langkah sebelumnya. Ini melibatkan penciptaan standar dan prosedur yang jelas untuk memastikan bahwa Seiri, Seiton, dan Seiso dipelihara secara konsisten. Standarisasi ini mencakup checklist, jadwal pembersihan, dan pelatihan karyawan untuk memastikan pemahaman dan kepatuhan terhadap prosedur yang telah ditetapkan. Toyota menggunakan standar yang terdokumentasi dengan baik untuk setiap proses, memastikan konsistensi dan kualitas yang tinggi di semua lini produksi.

-

Shitsuke (Sustain/Self-Discipline): Shitsuke adalah langkah yang paling penting dan menantang. Ini menekankan pada disiplin diri dan kebiasaan untuk menjaga standar yang telah ditetapkan. Shitsuke membutuhkan komitmen dari semua karyawan untuk mengikuti prosedur yang telah ditetapkan dan terus meningkatkan sistem 5S. Di Toyota, Shitsuke dicapai melalui budaya perusahaan yang menekankan pada tanggung jawab pribadi, peningkatan berkelanjutan, dan budaya keselamatan yang kuat.

Penerapan 5S di Toyota: Studi Kasus Keberhasilan

Implementasi 5S di Toyota bukanlah suatu kejadian yang tiba-tiba, melainkan sebuah proses evolusi yang berkelanjutan. Dimulai dari lini produksi, 5S kemudian diperluas ke seluruh aspek operasi perusahaan, termasuk kantor, gudang, dan area pendukung lainnya. Keberhasilan Toyota dalam menerapkan 5S didasarkan pada beberapa faktor kunci:

-

Komitmen Manajemen: Kepemimpinan puncak Toyota secara aktif mendukung dan mempromosikan implementasi 5S. Komitmen ini memastikan alokasi sumber daya yang memadai dan mendorong partisipasi aktif dari semua karyawan.

-

Partisipasi Karyawan: Toyota melibatkan semua karyawan dalam proses implementasi 5S. Karyawan didorong untuk memberikan ide dan saran, dan mereka diberi tanggung jawab untuk menjaga kebersihan dan ketertiban di tempat kerja mereka.

-

Pelatihan dan Pendidikan: Toyota menyediakan pelatihan yang komprehensif kepada karyawan tentang prinsip-prinsip 5S dan cara menerapkannya secara efektif. Pelatihan ini memastikan pemahaman yang konsisten dan penerapan yang efektif di seluruh organisasi.

-

Pemantauan dan Evaluasi: Toyota secara teratur memantau dan mengevaluasi efektivitas implementasi 5S. Data dikumpulkan dan dianalisis untuk mengidentifikasi area yang membutuhkan peningkatan dan untuk memastikan bahwa sistem 5S terus ditingkatkan.

-

Peningkatan Berkelanjutan (Kaizen): 5S diintegrasikan dengan filosofi Kaizen Toyota, yang menekankan pada peningkatan berkelanjutan. Karyawan didorong untuk mengidentifikasi dan memecahkan masalah, dan untuk terus meningkatkan efisiensi dan efektivitas tempat kerja.

Manfaat 5S: Lebih dari Sekadar Tempat Kerja yang Bersih

Penerapan 5S di Toyota menghasilkan berbagai manfaat signifikan, termasuk:

-

Peningkatan Produktivitas: Dengan tempat kerja yang terorganisir dan efisien, karyawan dapat menemukan alat dan bahan yang mereka butuhkan dengan cepat, mengurangi waktu yang terbuang dan meningkatkan produktivitas.

-

Pengurangan Limbah: Seiri membantu menghilangkan barang-barang yang tidak perlu, mengurangi limbah ruang, waktu, dan sumber daya.

-

Peningkatan Keselamatan Kerja: Lingkungan kerja yang bersih dan terorganisir mengurangi risiko kecelakaan kerja dan meningkatkan keselamatan karyawan.

-

Peningkatan Kualitas Produk: Dengan proses yang terstandarisasi dan terkontrol, 5S membantu memastikan kualitas produk yang konsisten dan tinggi.

-

Peningkatan Moral Karyawan: Lingkungan kerja yang bersih, terorganisir, dan aman meningkatkan moral karyawan dan meningkatkan rasa kepemilikan dan tanggung jawab.

-

Penghematan Biaya: Pengurangan limbah, peningkatan efisiensi, dan pengurangan kecelakaan kerja menghasilkan penghematan biaya yang signifikan.

Kesimpulan:

5S Toyota bukanlah sekadar metode manajemen kebersihan, tetapi merupakan filosofi manajemen yang komprehensif yang mengintegrasikan budaya kerja yang disiplin, terorganisir, dan berorientasi pada peningkatan berkelanjutan. Penerapan 5S yang efektif membutuhkan komitmen manajemen, partisipasi karyawan, pelatihan yang komprehensif, pemantauan yang konsisten, dan komitmen pada peningkatan berkelanjutan. Manfaatnya melampaui tempat kerja yang bersih dan rapi, menghasilkan peningkatan produktivitas, pengurangan limbah, peningkatan keselamatan, peningkatan kualitas, peningkatan moral karyawan, dan penghematan biaya. Perusahaan dari berbagai industri dapat mengadaptasi prinsip-prinsip 5S untuk mencapai peningkatan kinerja dan mencapai keunggulan operasional. Dengan komitmen dan implementasi yang tepat, 5S dapat menjadi kunci untuk mencapai keberhasilan yang berkelanjutan.