5S Toyota: Pilar Keunggulan Operasional dan Budaya Kerja

Table of Content

5S Toyota: Pilar Keunggulan Operasional dan Budaya Kerja

Pendahuluan

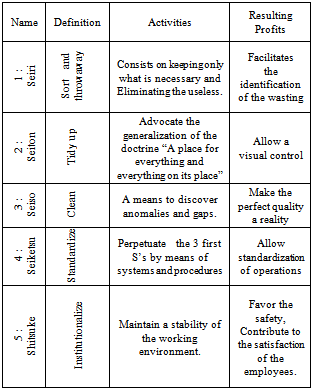

5S (Seiri, Seiton, Seisō, Seiketsu, dan Shitsuke) adalah metodologi manajemen tempat kerja yang berasal dari Jepang dan telah diadopsi secara luas di seluruh dunia, khususnya dalam industri manufaktur. Toyota, sebagai pelopor sistem produksi lean, telah menjadikan 5S sebagai pilar kunci dalam mencapai efisiensi, kualitas, dan keselamatan kerja. Penerapan 5S yang efektif tidak hanya meningkatkan produktivitas, tetapi juga menanamkan budaya kerja yang disiplin, terorganisir, dan berorientasi pada peningkatan berkelanjutan (kaizen). Artikel ini akan membahas secara mendalam kelima elemen 5S, manfaat penerapannya, serta tantangan dan strategi keberhasilan implementasi 5S di lingkungan kerja, khususnya dalam konteks filosofi Toyota.

1. Seiri (Sorting/Mengurutkan): Membuang yang Tidak Perlu

Tahap pertama 5S, Seiri, berfokus pada penghapusan barang-barang yang tidak perlu dari tempat kerja. Ini melibatkan identifikasi dan pembuangan segala sesuatu yang tidak dibutuhkan untuk proses produksi atau aktivitas sehari-hari. Proses ini membutuhkan evaluasi kritis terhadap setiap item di area kerja, menanyakan pertanyaan kunci seperti:

- Apakah item ini benar-benar diperlukan?

- Kapan terakhir kali item ini digunakan?

- Apakah ada item yang duplikat?

- Apakah item ini sudah usang atau rusak?

Barang-barang yang tidak diperlukan dapat dibuang, didaur ulang, atau dipindahkan ke lokasi penyimpanan yang lebih tepat. Toyota menekankan pentingnya menghilangkan pemborosan (muda) dalam semua bentuknya, dan Seiri merupakan langkah awal yang krusial dalam mencapai tujuan ini. Dengan mengurangi kekacauan, Seiri mempermudah pencarian alat dan bahan, mengurangi risiko kecelakaan kerja, dan meningkatkan efisiensi aliran kerja.

Penerapan Seiri di Toyota: Toyota menggunakan berbagai teknik visual, seperti label warna dan sistem penandaan, untuk memudahkan identifikasi barang-barang yang perlu dibuang. Mereka juga menerapkan sistem manajemen inventaris yang ketat untuk memastikan bahwa hanya barang-barang yang dibutuhkan yang disimpan di tempat kerja.

2. Seiton (Set in Order/Merapikan): Menempatkan Sesuatu pada Tempatnya

Setelah membuang barang-barang yang tidak perlu, tahap Seiton berfokus pada pengorganisasian dan penataan barang-barang yang tersisa. Tujuannya adalah untuk memastikan bahwa setiap item memiliki tempat yang tepat dan mudah diakses. Ini melibatkan:

- Menentukan lokasi yang optimal untuk setiap item berdasarkan frekuensi penggunaannya.

- Menggunakan sistem penyimpanan yang efisien, seperti rak, kotak, dan label.

- Membuat tata letak tempat kerja yang ergonomis dan intuitif.

- Menggunakan sistem penandaan yang jelas dan mudah dipahami.

Seiton meningkatkan efisiensi kerja dengan mengurangi waktu yang dihabiskan untuk mencari alat dan bahan. Ini juga meningkatkan keselamatan kerja dengan mencegah kecelakaan yang disebabkan oleh kekacauan dan barang-barang yang tergeletak sembarangan.

Penerapan Seiton di Toyota: Toyota terkenal dengan sistem produksi Just-in-Time (JIT) yang mengharuskan barang-barang berada di tempat yang tepat pada waktu yang tepat. Mereka menggunakan berbagai teknik visual, seperti shadow boards (papan bayangan) dan kanban, untuk memastikan bahwa setiap item berada pada tempatnya dan mudah ditemukan.

3. Seisō (Shine/Membersihkan): Menjaga Kebersihan

Seisō menekankan pentingnya menjaga kebersihan dan kerapian tempat kerja. Ini bukan hanya tentang membersihkan debu dan kotoran, tetapi juga tentang memeriksa dan memelihara peralatan dan mesin. Seisō mencakup:

- Membersihkan area kerja secara teratur.

- Memeriksa dan memelihara peralatan dan mesin.

- Mengidentifikasi dan memperbaiki potensi masalah sebelum menjadi lebih besar.

Seisō meningkatkan keselamatan kerja dengan mencegah kecelakaan yang disebabkan oleh lingkungan kerja yang kotor dan tidak terawat. Ini juga meningkatkan kualitas produk dengan mencegah kontaminasi dan kerusakan peralatan. Lebih dari itu, Seisō memupuk rasa tanggung jawab dan kepemilikan atas tempat kerja.

Penerapan Seisō di Toyota: Toyota menggunakan sistem pembersihan yang terjadwal dan terstruktur, dengan setiap karyawan bertanggung jawab atas kebersihan area kerjanya. Mereka juga menggunakan teknik pemeliharaan preventif untuk mencegah kerusakan peralatan dan mesin.

4. Seiketsu (Standardization/Standarisasi): Membangun Sistem yang Berkelanjutan

Seiketsu adalah tahap penting dalam membangun sistem 5S yang berkelanjutan. Ini melibatkan pengembangan standar untuk setiap elemen 5S dan memastikan bahwa standar tersebut dipatuhi secara konsisten. Seiketsu mencakup:

- Pengembangan prosedur standar untuk setiap aktivitas.

- Pengembangan checklist untuk memastikan kepatuhan terhadap standar.

- Pelatihan karyawan tentang standar 5S.

- Dokumentasi standar 5S.

Seiketsu memastikan bahwa manfaat 5S dapat dipertahankan dalam jangka panjang dan tidak hilang setelah implementasi awal. Standarisasi juga membantu dalam pelatihan karyawan baru dan memastikan konsistensi dalam kualitas dan efisiensi kerja.

Penerapan Seiketsu di Toyota: Toyota menggunakan berbagai dokumen standar dan checklist untuk memastikan kepatuhan terhadap standar 5S. Mereka juga melatih karyawan secara teratur tentang standar 5S dan memberikan umpan balik secara berkala.

5. Shitsuke (Sustain/Menjaga Kedisiplinan): Membudayakan 5S

Shitsuke adalah tahap terakhir dan paling penting dari 5S. Ini berfokus pada membangun budaya kerja yang berkelanjutan di mana setiap karyawan bertanggung jawab atas penerapan 5S. Shitsuke mencakup:

- Membangun kesadaran dan komitmen terhadap 5S.

- Memberikan insentif dan pengakuan atas kepatuhan terhadap standar 5S.

- Memonitor dan mengevaluasi penerapan 5S secara berkala.

- Melakukan perbaikan berkelanjutan (kaizen) untuk meningkatkan sistem 5S.

Shitsuke memastikan bahwa 5S menjadi bagian integral dari budaya kerja dan bukan hanya program sementara. Ini membutuhkan kepemimpinan yang kuat dan komitmen dari semua tingkat organisasi.

Penerapan Shitsuke di Toyota: Toyota menekankan pentingnya kepemimpinan dan keterlibatan karyawan dalam penerapan 5S. Mereka menggunakan berbagai metode untuk membangun kesadaran dan komitmen terhadap 5S, termasuk pelatihan, insentif, dan pengakuan.

Manfaat Penerapan 5S Toyota

Penerapan 5S yang efektif memberikan berbagai manfaat, antara lain:

- Peningkatan produktivitas: Dengan mengurangi waktu yang dihabiskan untuk mencari alat dan bahan, serta meningkatkan efisiensi aliran kerja, 5S meningkatkan produktivitas secara signifikan.

- Peningkatan kualitas: Dengan mengurangi kesalahan dan kontaminasi, 5S meningkatkan kualitas produk dan layanan.

- Peningkatan keselamatan kerja: Dengan mengurangi risiko kecelakaan yang disebabkan oleh kekacauan dan barang-barang yang tergeletak sembarangan, 5S meningkatkan keselamatan kerja.

- Pengurangan biaya: Dengan mengurangi pemborosan dan meningkatkan efisiensi, 5S mengurangi biaya operasional.

- Peningkatan moral karyawan: Dengan menciptakan lingkungan kerja yang lebih terorganisir dan bersih, 5S meningkatkan moral karyawan dan rasa bangga akan tempat kerja.

- Peningkatan citra perusahaan: Tempat kerja yang rapi dan terorganisir mencerminkan profesionalisme dan komitmen perusahaan terhadap kualitas dan efisiensi.

Kesimpulan

5S Toyota adalah metodologi manajemen tempat kerja yang terbukti efektif dalam meningkatkan efisiensi, kualitas, dan keselamatan kerja. Penerapan 5S membutuhkan komitmen dari semua tingkat organisasi dan pendekatan yang sistematis dan berkelanjutan. Dengan memahami dan menerapkan kelima elemen 5S, perusahaan dapat menciptakan lingkungan kerja yang lebih produktif, aman, dan efisien, sejalan dengan prinsip-prinsip lean manufacturing yang dianut oleh Toyota. Keberhasilan implementasi 5S tidak hanya bergantung pada pelatihan dan penerapan aturan, tetapi juga pada perubahan budaya kerja menuju kedisiplinan, tanggung jawab, dan komitmen bersama untuk perbaikan berkelanjutan. Dengan demikian, 5S bukan hanya sekadar metode, melainkan sebuah filosofi manajemen yang berdampak luas pada keseluruhan operasional dan budaya perusahaan.