8 Langkah QCC Toyota: Menuju Keunggulan Operasional melalui Keterlibatan Karyawan

Table of Content

8 Langkah QCC Toyota: Menuju Keunggulan Operasional melalui Keterlibatan Karyawan

Toyota, raksasa otomotif dunia, telah lama dikenal dengan komitmennya terhadap kualitas dan efisiensi. Salah satu kunci keberhasilan mereka adalah penerapan Quality Control Circle (QCC), atau yang lebih dikenal di Toyota sebagai Jidoka dan Kaizen, yang diimplementasikan melalui 8 langkah sistematis. Metode ini tidak hanya meningkatkan kualitas produk dan layanan, tetapi juga memberdayakan karyawan untuk berperan aktif dalam peningkatan proses kerja. Artikel ini akan membahas secara detail 8 langkah QCC Toyota, beserta contoh penerapannya dan manfaat yang dapat diperoleh.

Memahami Filosofi QCC Toyota:

Sebelum menyelami 8 langkah tersebut, penting untuk memahami filosofi di balik QCC Toyota. Berbeda dengan pendekatan tradisional yang mendelegasikan tanggung jawab peningkatan kualitas kepada departemen khusus, QCC Toyota melibatkan semua karyawan, dari level terendah hingga manajemen puncak. Hal ini didasarkan pada keyakinan bahwa karyawan yang paling dekat dengan proses produksi memiliki pemahaman terbaik tentang permasalahan dan solusi yang paling efektif. Dengan demikian, QCC Toyota bukan sekadar program peningkatan kualitas, melainkan juga sebuah budaya organisasi yang mendorong partisipasi, inovasi, dan peningkatan berkelanjutan.

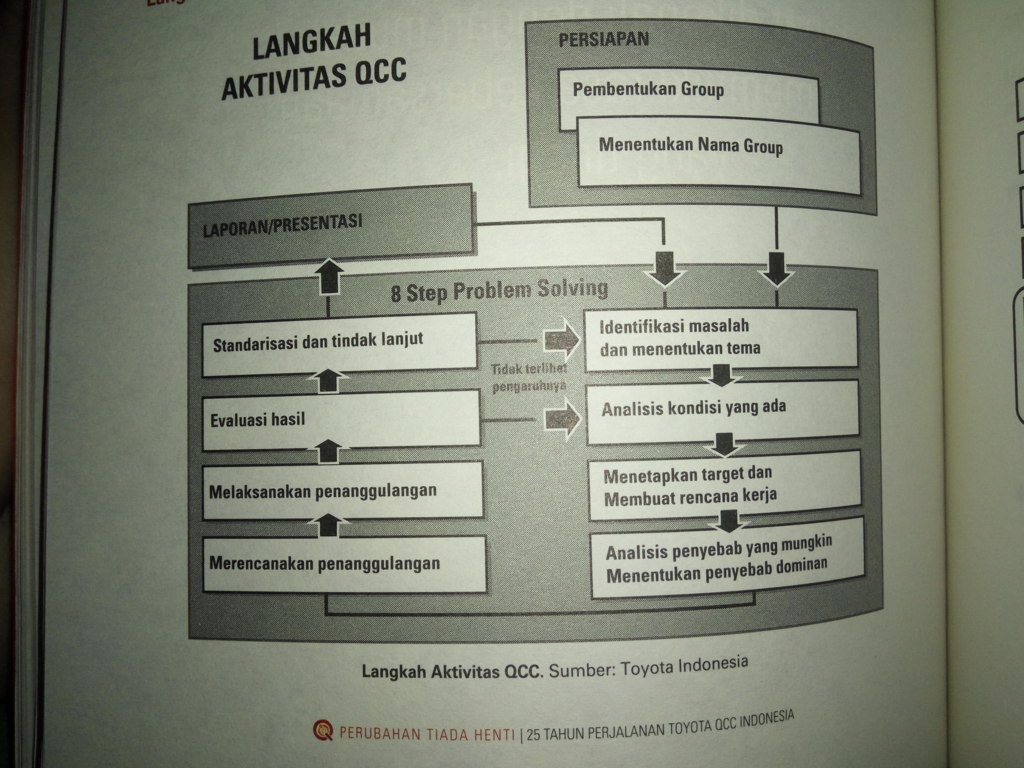

8 Langkah QCC Toyota:

Berikut adalah 8 langkah QCC Toyota yang sistematis dan terstruktur:

1. Pemilihan Tema dan Pembentukan Tim:

Langkah pertama ini merupakan fondasi dari seluruh proses QCC. Tim harus memilih tema yang relevan dengan pekerjaan mereka dan berdampak signifikan pada peningkatan kualitas, efisiensi, atau keselamatan kerja. Pemilihan tema harus didasarkan pada data dan observasi yang akurat, bukan hanya berdasarkan opini atau perasaan. Setelah tema terpilih, tim dibentuk, terdiri dari anggota yang memiliki beragam keahlian dan perspektif. Idealnya, tim beranggotakan 5-7 orang, dengan seorang pemimpin yang bertanggung jawab mengarahkan dan mengkoordinasikan aktivitas tim.

Contoh: Sebuah tim di lini perakitan mobil memilih tema "Pengurangan Waktu Siklus Perakitan Pintu". Mereka mengamati bahwa proses pemasangan pintu memakan waktu lebih lama dibandingkan dengan target, sehingga mempengaruhi produktivitas keseluruhan.

2. Pengumpulan Data dan Analisis:

Setelah tema terpilih, langkah selanjutnya adalah mengumpulkan data yang relevan untuk menganalisis masalah yang ada. Data ini bisa berupa data kuantitatif (angka) seperti waktu siklus, jumlah cacat, atau tingkat kecelakaan, maupun data kualitatif (deskriptif) seperti opini karyawan atau laporan insiden. Metode pengumpulan data bisa beragam, mulai dari observasi langsung, wawancara, pengisian kuesioner, hingga analisis dokumen. Analisis data ini bertujuan untuk mengidentifikasi akar permasalahan yang menyebabkan inefisiensi atau penurunan kualitas.

Contoh: Tim "Pengurangan Waktu Siklus Perakitan Pintu" mengumpulkan data waktu siklus perakitan pintu selama beberapa minggu. Mereka juga melakukan observasi langsung untuk mengidentifikasi hambatan dan bottleneck dalam proses perakitan.

3. Identifikasi Penyebab Akar Masalah:

Setelah data dianalisis, langkah selanjutnya adalah mengidentifikasi penyebab akar masalah (root cause). Teknik analisis seperti diagram tulang ikan (fishbone diagram), diagram Pareto, atau 5 Whys dapat digunakan untuk mengidentifikasi penyebab utama yang berkontribusi pada masalah. Penting untuk menelusuri masalah hingga ke akarnya, bukan hanya mengatasi gejala-gejalanya.

Contoh: Melalui diagram tulang ikan, tim menemukan bahwa penyebab utama waktu siklus perakitan pintu yang lama adalah kurangnya ergonomi tempat kerja, kurangnya pelatihan karyawan, dan kurangnya ketersediaan alat bantu.

4. Pengembangan Solusi dan Rencana Aksi:

Setelah penyebab akar masalah teridentifikasi, langkah selanjutnya adalah mengembangkan solusi yang efektif dan realistis. Tim perlu brainstorming dan mengevaluasi berbagai alternatif solusi, mempertimbangkan faktor biaya, waktu, dan ketersediaan sumber daya. Setelah solusi terbaik terpilih, tim membuat rencana aksi yang detail, termasuk jadwal implementasi, tanggung jawab masing-masing anggota, dan indikator keberhasilan.

Contoh: Tim memutuskan untuk melakukan beberapa tindakan, yaitu: (1) merancang ulang tempat kerja agar lebih ergonomis, (2) memberikan pelatihan tambahan kepada karyawan tentang teknik perakitan yang efisien, dan (3) menyediakan alat bantu yang lebih canggih.

5. Implementasi Solusi:

Langkah kelima adalah mengimplementasikan rencana aksi yang telah dibuat. Tim harus bekerja sama dan saling mendukung untuk memastikan solusi diimplementasikan dengan efektif dan efisien. Penting untuk memantau kemajuan implementasi dan melakukan penyesuaian jika diperlukan.

Contoh: Tim mulai menerapkan perubahan ergonomis di tempat kerja, memberikan pelatihan kepada karyawan, dan menggunakan alat bantu yang baru.

6. Monitoring dan Evaluasi:

Setelah solusi diimplementasikan, langkah selanjutnya adalah memantau dan mengevaluasi efektivitas solusi tersebut. Tim perlu mengumpulkan data untuk mengukur dampak solusi terhadap masalah yang diidentifikasi. Data ini kemudian dibandingkan dengan data sebelum implementasi untuk melihat adanya peningkatan.

Contoh: Tim kembali mengumpulkan data waktu siklus perakitan pintu setelah implementasi. Mereka membandingkan data tersebut dengan data sebelum implementasi untuk melihat apakah waktu siklus berhasil dikurangi.

7. Standarisasi dan Dokumentasi:

Jika solusi terbukti efektif, langkah selanjutnya adalah menstandardisasi solusi tersebut agar dapat diterapkan secara konsisten. Tim perlu mendokumentasikan seluruh proses, mulai dari identifikasi masalah hingga implementasi solusi, agar dapat dipelajari dan ditiru oleh tim lain. Dokumentasi ini juga berguna untuk menjaga keberlanjutan peningkatan yang telah dicapai.

Contoh: Tim membuat panduan operasional standar untuk perakitan pintu yang memuat teknik perakitan yang efisien dan tata letak tempat kerja yang ergonomis.

8. Presentasi Hasil dan Diseminasi:

Langkah terakhir adalah mempresentasikan hasil kerja tim kepada manajemen dan tim lain. Presentasi ini bertujuan untuk berbagi pengetahuan dan pengalaman, serta mendapatkan pengakuan atas kontribusi tim. Tim juga dapat menyebarkan hasil kerja mereka ke departemen lain yang mungkin menghadapi masalah serupa.

Contoh: Tim mempresentasikan hasil kerja mereka kepada manajemen dan tim lain, menunjukkan penurunan waktu siklus perakitan pintu hingga 20%. Mereka juga berbagi panduan operasional standar yang telah mereka buat.

Manfaat Penerapan 8 Langkah QCC Toyota:

Penerapan 8 langkah QCC Toyota memberikan berbagai manfaat, antara lain:

- Peningkatan kualitas produk dan layanan: Dengan mengidentifikasi dan mengatasi akar permasalahan, QCC Toyota membantu meningkatkan kualitas produk dan layanan, sehingga memenuhi atau bahkan melampaui harapan pelanggan.

- Peningkatan efisiensi dan produktivitas: QCC Toyota membantu mengoptimalkan proses kerja, sehingga meningkatkan efisiensi dan produktivitas.

- Pengurangan biaya: Dengan mengurangi pemborosan dan meningkatkan efisiensi, QCC Toyota dapat membantu mengurangi biaya operasional.

- Peningkatan keselamatan kerja: QCC Toyota dapat membantu mengidentifikasi dan mengatasi bahaya di tempat kerja, sehingga meningkatkan keselamatan kerja.

- Peningkatan moral dan motivasi karyawan: Dengan melibatkan karyawan dalam proses peningkatan, QCC Toyota meningkatkan rasa kepemilikan dan tanggung jawab, sehingga meningkatkan moral dan motivasi karyawan.

- Pengembangan keahlian karyawan: QCC Toyota memberikan kesempatan bagi karyawan untuk mengembangkan keahlian dalam pemecahan masalah, analisis data, dan kerja tim.

- Budaya perbaikan berkelanjutan: QCC Toyota mendorong budaya perbaikan berkelanjutan (continuous improvement) dalam organisasi.

Kesimpulannya, 8 langkah QCC Toyota merupakan metode yang efektif untuk meningkatkan kualitas, efisiensi, dan keselamatan kerja. Dengan melibatkan seluruh karyawan dan menerapkan pendekatan sistematis, QCC Toyota dapat membantu organisasi mencapai keunggulan operasional dan daya saing yang tinggi. Penerapannya membutuhkan komitmen dari manajemen puncak dan partisipasi aktif dari seluruh karyawan. Namun, hasil yang diperoleh akan sebanding dengan usaha yang dilakukan.