Toyota Production System (TPS): Filosofi Manufaktur yang Mengubah Dunia

Table of Content

Toyota Production System (TPS): Filosofi Manufaktur yang Mengubah Dunia

Toyota Production System (TPS), atau Sistem Produksi Toyota, bukanlah sekadar kumpulan teknik manufaktur. Ia merupakan sebuah filosofi manajemen yang mendalam, berakar pada prinsip-prinsip lean manufacturing, yang bertujuan untuk memaksimalkan nilai bagi pelanggan sambil meminimalkan pemborosan dalam seluruh proses produksi. Lebih dari sekadar meningkatkan efisiensi, TPS mengubah cara perusahaan memandang produksi, kualitas, dan hubungan dengan karyawan serta pemasok. Keberhasilannya yang luar biasa telah menginspirasi perusahaan di berbagai industri di seluruh dunia untuk mengadopsi prinsip-prinsipnya.

Asal-usul dan Evolusi TPS:

Sejarah TPS bermula dari kondisi pasca-Perang Dunia II di Jepang. Toyota, yang saat itu masih berupa perusahaan kecil, menghadapi tantangan besar dalam bersaing dengan produsen otomotif Amerika yang lebih besar dan mapan. Ketiadaan sumber daya dan pasar domestik yang terbatas memaksa Toyota untuk mengembangkan sistem produksi yang efisien dan adaptif. Kiichiro Toyoda, putra pendiri Toyota, bersama dengan Taiichi Ohno dan Shigeo Shingo, menjadi tokoh kunci dalam pengembangan sistem ini.

Awalnya, sistem ini terinspirasi oleh prinsip-prinsip Henry Ford dalam produksi massal, namun dengan modifikasi signifikan. Alih-alih berfokus pada produksi massal yang besar dan seragam, TPS menekankan pada just-in-time (JIT) manufacturing, yaitu produksi hanya sesuai dengan permintaan. Hal ini mengurangi biaya penyimpanan, mengurangi risiko kerusakan atau kadaluarsa barang, dan memungkinkan respon yang lebih cepat terhadap perubahan permintaan pasar.

Evolusi TPS berlangsung secara bertahap, dengan terus menerus dilakukannya perbaikan dan penyempurnaan berdasarkan pengalaman dan pembelajaran. Prinsip-prinsip inti TPS terus dikembangkan dan disempurnakan hingga menjadi sistem yang kompleks namun efektif seperti yang kita kenal saat ini.

Prinsip-prinsip Inti Toyota Production System:

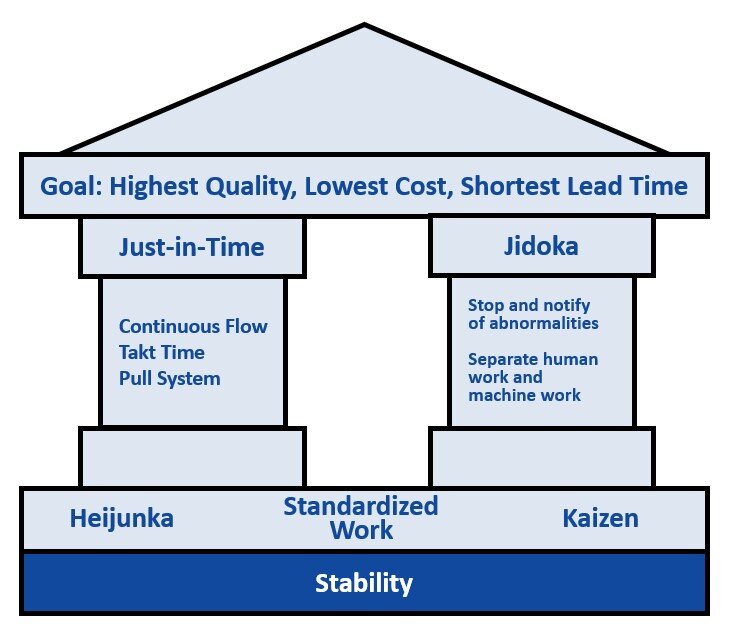

TPS didasarkan pada dua pilar utama:

-

Just-in-Time (JIT): Prinsip ini menekankan pada produksi barang hanya sesuai dengan kebutuhan dan pada saat dibutuhkan. Ini berarti meminimalkan persediaan bahan baku, barang dalam proses, dan barang jadi. Dengan JIT, pemborosan ruang penyimpanan, modal yang terikat, dan risiko kerusakan atau kadaluarsa dapat dikurangi secara signifikan. Implementasi JIT membutuhkan koordinasi yang sangat erat antara berbagai departemen dan pemasok.

-

Jidoka (Automation with a Human Touch): Jidoka merupakan gabungan dari otomatisasi dan kemampuan manusia untuk menghentikan proses produksi jika terjadi kesalahan. Ini berbeda dengan otomatisasi penuh yang hanya fokus pada kecepatan dan efisiensi. Jidoka menekankan pada kualitas dan deteksi dini kesalahan. Sistem ini memungkinkan pekerja untuk menghentikan jalur produksi jika mendeteksi cacat atau masalah, mencegah penyebaran kesalahan dan mengurangi kerugian yang lebih besar di kemudian hari. Prinsip ini juga menekankan pentingnya peran manusia dalam proses produksi, bukan hanya sebagai operator mesin, tetapi juga sebagai pengawas kualitas dan pemecah masalah.

Selain dua pilar utama tersebut, TPS juga didasarkan pada beberapa prinsip kunci lainnya, antara lain:

-

Kaizen (Perbaikan Berkelanjutan): Kaizen merupakan filosofi perbaikan berkelanjutan yang melibatkan seluruh karyawan dalam proses identifikasi dan pemecahan masalah. Setiap individu didorong untuk mengusulkan ide-ide perbaikan, tidak peduli seberapa kecil. Kaizen menekankan pada budaya pembelajaran dan perbaikan yang terus-menerus.

-

Pekerjaan Standar (Standardized Work): Pekerjaan standar mendefinisikan cara terbaik untuk melakukan setiap tugas dalam proses produksi. Ini memastikan konsistensi kualitas dan efisiensi. Standarisasi pekerjaan juga memudahkan identifikasi penyimpangan dan perbaikan.

-

5S (Seiri, Seiton, Seisō, Seiketsu, Shitsuke): 5S merupakan metodologi untuk menciptakan tempat kerja yang terorganisir, bersih, dan efisien. Kelima S tersebut adalah: Seiri (menyingkirkan yang tidak perlu), Seiton (merapikan dan mengatur), Seisō (membersihkan), Seiketsu (mempertahankan kebersihan), dan Shitsuke (menjadikan kebiasaan).

-

Kanban (Sistem Kartu): Kanban adalah sistem penjadwalan produksi yang menggunakan kartu untuk mengontrol aliran material. Sistem ini memastikan bahwa produksi hanya dilakukan sesuai dengan permintaan dan menghindari kelebihan produksi.

-

Andon (Sistem Peringatan): Andon adalah sistem peringatan yang digunakan untuk memberitahu manajemen jika terjadi masalah dalam proses produksi. Sistem ini memungkinkan respon yang cepat terhadap masalah dan pencegahan penyebaran kesalahan.

-

Gemba (Tempat Kerja Aktual): Gemba menekankan pentingnya pengambilan keputusan berdasarkan observasi langsung di tempat kerja. Manajemen harus turun langsung ke lapangan untuk memahami masalah dan mencari solusi yang efektif.

Manfaat Penerapan TPS:

Penerapan TPS menawarkan berbagai manfaat bagi perusahaan, antara lain:

-

Peningkatan Efisiensi Produksi: Dengan meminimalkan pemborosan dan mengoptimalkan aliran produksi, TPS meningkatkan efisiensi secara signifikan.

-

Peningkatan Kualitas Produk: Jidoka dan fokus pada perbaikan berkelanjutan memastikan kualitas produk yang tinggi.

-

Pengurangan Biaya Produksi: Dengan meminimalkan persediaan dan pemborosan, TPS mengurangi biaya produksi secara keseluruhan.

-

Peningkatan Respon terhadap Permintaan Pasar: Sistem JIT memungkinkan respon yang lebih cepat terhadap perubahan permintaan pasar.

-

Peningkatan Motivasi Karyawan: Keterlibatan karyawan dalam proses perbaikan dan pengambilan keputusan meningkatkan motivasi dan kepuasan kerja.

-

Peningkatan Hubungan dengan Pemasok: Kerjasama yang erat dengan pemasok penting untuk keberhasilan implementasi JIT.

Tantangan Implementasi TPS:

Meskipun TPS menawarkan banyak manfaat, implementasinya juga menghadapi beberapa tantangan:

-

Kebutuhan Perubahan Budaya: TPS membutuhkan perubahan budaya yang signifikan dalam perusahaan, termasuk perubahan pola pikir, sikap, dan perilaku karyawan.

-

Investasi Awal: Implementasi TPS membutuhkan investasi awal dalam pelatihan, teknologi, dan infrastruktur.

-

Koordinasi yang Kompleks: Implementasi JIT membutuhkan koordinasi yang sangat erat antara berbagai departemen dan pemasok.

-

Pengukuran Kinerja: Pengukuran kinerja yang tepat sangat penting untuk memantau keberhasilan implementasi TPS.

Kesimpulan:

Toyota Production System merupakan sistem manajemen produksi yang holistik dan efektif. Lebih dari sekadar kumpulan teknik, TPS adalah filosofi yang menekankan pada perbaikan berkelanjutan, efisiensi, kualitas, dan keterlibatan karyawan. Meskipun implementasinya membutuhkan usaha dan komitmen yang besar, manfaat yang ditawarkan oleh TPS sangat signifikan dan telah terbukti mampu meningkatkan daya saing perusahaan di pasar global. Penerapan prinsip-prinsip TPS dapat diadaptasi dan dimodifikasi sesuai dengan kebutuhan dan karakteristik setiap perusahaan, menjadikannya sebuah kerangka kerja yang fleksibel dan berkelanjutan untuk mencapai keunggulan operasional. Keberlanjutan TPS terletak pada kemampuannya untuk terus beradaptasi dan berkembang seiring dengan perubahan lingkungan bisnis dan teknologi.